製造製品における最終検品の検査をAIシステム化

工場で製造される半製品のAI検査システム設計者として、お客様のご要望と現状の検査内容を踏まえ、AI検査システムの構築計画を工程順に列記し、詳細を説明します。

はじめに

現在の目視およびノギスによる抜き取り検査をAIシステムに置き換えることで、検査の自動化、品質の一貫性向上、データに基づく品質管理の実現を目指します。例として「移動機構なし」「トレーに50個」という条件と「Cloud FunctionsでのAI/ML画像処理」の検討を考慮し、システムを設計します。

1. 最初に検討すること

-

1.1. 検査目標の明確化:

-

AIシステム導入によって何を達成したいのか(例: 検査精度向上、検査速度向上、人件費削減、品質データの一元管理、不良品の流出ゼロ化)。

-

現状の抜き取り検査で検出している「キズ、バリ、光沢、へこみ」および「寸法」について、どの程度の検出精度(例: 誤検出率、見逃し率)を目指すのか具体的な数値を設定します。

-

合格/不合格

- 補足 外観検査と寸法検査は手法が異なります

寸法検査は移動機構の有無で対象が変わります やや難易度が高いので今回は対象外とします

①移動機構なし:小さい対象物に有効。全容から測定箇所を検出して寸法測定可能

②移動機構あり:大きい対象物に有効。移動機構により、小さい対象物から大きい対象物まで幅広く適応可能

-

-

1.2. 対象半製品と不良モードの洗い出し:

-

検査対象となる半製品の具体的な材質、形状、表面状態を把握します。

-

現状発生している不良の種類(キズ、バリ、光沢ムラ、へこみ、寸法不良など)を詳細にリストアップし、それぞれの不良が製品のどの部分に、どのような頻度で、どのような見た目で現れるかを把握します。可能であれば、不良品の現物サンプルを収集します。

-

不良がどの製造工程で発生しやすいか、その原因も合わせて検討することで、検査の重要度や対策の優先順位を判断できます。

-

-

1.3. データ収集戦略の策定:

-

AIモデル学習に必要となる大量の画像データ(正常品、各種不良品)をどのように収集するかを計画します。

-

特に不良品データは数が少ない傾向にあるため、既存の不良品サンプル、あるいは意図的に不良品を作成して撮影することも検討します。

-

撮影環境(照明、カメラアングル、背景)の一貫性を確保する方法を検討します。

-

収集したデータの管理方法(ストレージ、命名規則、バージョン管理)を定めます。

-

-

1.4. システムの費用対効果(ROI)分析:

-

AI検査システムの導入にかかる初期投資(ハードウェア、ソフトウェア開発、データ収集・アノテーション費用)と、導入によって得られる効果(検査員の人件費削減、不良品流出による損失削減、品質向上による顧客満足度向上など)を比較し、投資回収期間や導入の妥当性を評価します。

- 市販されているAIを使った検査システムは高価なものが多く、中小企業にはなかなか導入しづらいという現状もありますが自社でスモール構築を検討

- 自社でスモール構築

これらの課題を解決するために、自社でオリジナルのAI外観検査システムを開発する必要があります。

要素は、「AIの目」で製品を検査するシステムです。

カメラで撮影:製造ラインに設置したカメラで、作られたばかりの製品の写真をたくさん撮ります。

AIが学習: 最初に、このAIに「これは良い製品」「これは不良品」という写真を見せて、良品と不良品の違いを徹底的に「勉強」させます。まるで、ベテランの検査員が不良品を見分けるコツをAIに教えているようなイメージです。

自動で検査:AIが学習を終えると、あとはカメラが撮った写真を見るだけで、AIが自動的に製品にキズや汚れ、変形がないかを判断してくれます。もし不良品を見つけたら、アラームで知らせたり、不良品を自動で仕分けたりする仕組みです。

参考として 又別のAIシステムで、熟練した技術者(ベテランさん)が長年の経験で培ってきた「勘」や「ノウハウ」をAIに学習させることで、経験の浅い若手社員でもベテランと同じような判断ができるようにするシステムです。これにより、特定の人の知識に頼りすぎない、より安定した品質管理と技術継承を目指しています。

ポイント: 高額な市販システムに頼らず、社内の担当者が中心となって、市販のカメラや部品を使い、コストを抑えてこのAIシステムを「手作り」する方法です。

-

-

1.5. 技術的実現可能性の評価:

-

特に「光沢」や「へこみ」の検査は、画像処理において照明や撮影角度に非常に依存し、AIでの安定検出が難しい場合があります。これらの検出に特化した照明(例:同軸落射照明)や、3Dスキャナーの併用など、代替技術の実現可能性も初期段階で検討します。

-

寸法検査について、ノギスと同等の精度を画像から出すには、高解像度カメラ、精密なキャリブレーション、トレーの正確な位置決めが必須となります。

-

2. 検査をシステム化するために工場従業員が行う事前準備作業

-

2.1. 検査基準の再確認と明確化:

-

現状の「キズ、バリ、光沢、へこみ」および「寸法」の検査基準について、従業員間で認識のずれがないかを確認し、写真や図を用いて共通の明確な基準書を作成します。

-

AIが判断できるよう、不良の具体的な特徴(例: キズの長さや深さの許容範囲、バリのサイズ、へこみの深さ・面積の許容範囲)を数値化、あるいは詳細な画像で定義します。

-

これにより、後続のデータアノテーション(画像へのラベル付け)作業の精度が向上します。

-

-

2.2. 良品・不良品のサンプル収集と分類:

-

過去に発生した不良品や、意図的に作成した不良品(学習用)を、種類ごとに分類し、保管します。これらはAIモデル学習のための貴重なデータとなります。

-

「トレーに50個」の状態で、どのような配置で不良が発生しやすいかなども確認しておきます。

-

-

2.3. 画像データ収集の協力:

-

AIモデルの初期学習に必要な画像データ収集に協力します。具体的には、用意された撮影環境(カメラ、照明)で、良品および分類された不良品(キズ、バリ、光沢、へこみ、寸法不良など)を撮影する作業です。

-

トレーをカメラの下に置く際の位置決め方法などを事前に確認し、安定した画像が撮れるように協力します。

-

各画像がどの不良タイプに属するか、あるいは良品であるかを示す情報を正確に記録します。

-

-

2.4. データアノテーション(ラベル付け)への参加:

-

収集した画像データに対し、AIモデルが学習できるように不良箇所をマークする「アノテーション」作業の基本的な理解と、必要に応じた協力を行います。

-

これにより、従業員が持つ「経験と勘」に基づく検査知識が、AIが学習可能なデータとして形式化されます。

-

-

2.5. 運用フローの検討と役割分担:

-

AI検査システム導入後の、半製品の供給方法(トレーのセット方法)、検査結果の確認、不良品の取り扱い(排出、再検査、廃棄など)といった新しい運用フローを従業員と検討します。

-

システム導入後の従業員の役割(例: システムの監視、異常時の対応、データ入力、軽微なメンテナンス)を明確にします。

-

-

2.6. 作業スペースの確保と環境整備:

-

カメラ、照明、センサー、処理用PCなどの機器を設置するためのスペースを確保します。

-

安定した検査を行うために、検査場所の光環境(外乱光の遮断)、温度、湿度、振動、埃の管理について、現状の確認と必要な改善を行います。

-

3. AI検査システムの構築工程 (詳細)

以下に、具体的なシステム構築の工程を列記します。

3.1. 要件定義とシステムアーキテクチャ設計

-

詳細な検査項目と基準の明確化:

-

各検査項目(キズ、バリ、光沢、へこみ、寸法)について、許容範囲や検出閾値を数値で定義します。

-

トレーに50個入っている場合、個別の半製品をAIが認識し、個々に検査できるようにします。

-

-

画像取得仕様の検討:

-

トレーに50個の半製品が入っているため、全体を一度に撮影できる広範囲のカメラ、または複数回の撮影で全体をカバーする方式を検討します。

-

必要な画像解像度(各半製品の最小不良が検出できるピクセル数)、フレームレート、レンズ選定(視野角、F値)を決定します。

-

「光沢」「へこみ」の検出には、照明の均一性や方向が重要です。リングライト、同軸落射照明、拡散板などを組み合わせた最適な照明環境を設計します。

-

-

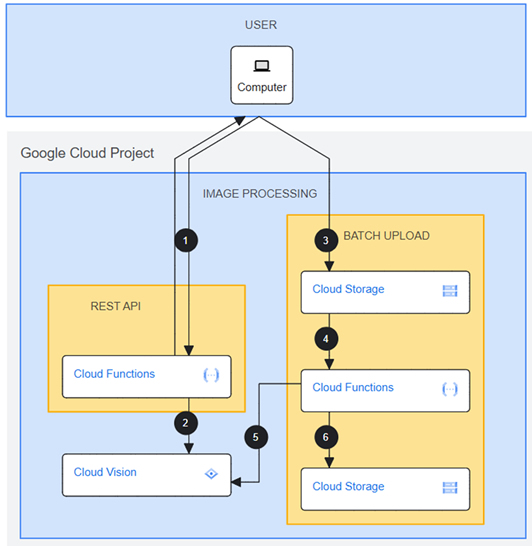

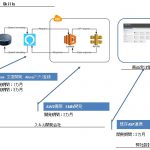

システムアーキテクチャ設計:

-

ハードウェア: カメラ、照明、トリガーセンサー(トレーの有無を検知)、PC(画像取得・前処理用)。

-

ソフトウェア: カメラ制御、画像取得、画像データの前処理、Cloud Functionsへのデータ転送、Cloud Functionsからの検査結果受信、結果表示UI、データ管理。

-

Cloud Functions連携:

-

データフロー: 画像取得 -> 前処理 -> Cloud Functions (AI処理) -> 検査結果表示/保存。

-

-

結果の出力形式と連携先:

-

検査結果(合否、不良箇所、不良の種類、寸法データなど)をどのように出力するか(データベース保存、CSV出力、MES/ERPシステムへの連携など)を定義します。

-

3.2.

-

画像収集:

-

設計した画像取得仕様に基づき、良品と各種不良品の画像を大量に収集します。

-

例)「トレーに50個」の状態で、様々な配置パターンや角度、照明条件(例: 少しの明るさ変化、影の入り方)での画像を収集することで、AIモデルの汎用性を高めます。

-

特に不良品データは希少なため、可能な限り多くのバリエーションを収集します。

-

-

アノテーション(教師データ作成):

-

収集した画像に対し、不良箇所を矩形やセグメンテーションで囲み、種類(キズ、バリ、へこみ、光沢異常など)を正確にラベル付けします。

-

インチ

-

アノテーションは専用ツール(例: LabelImg, VGG Image Annotatorなど)を使用し、複数の担当者で基準を共有し、一貫性を保ちます。

-

-

データ拡張 (Data Augmentation):

-

特に不良品データが不足する場合に、画像の回転、反転、明るさ調整、ノイズ追加などを行い、擬似的にデータ量を増やし、モデルの頑健性を高めます。

-

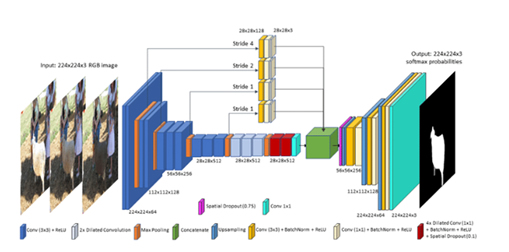

3.3. AIモデルの開発と学習

-

モデル選定:

-

画像認識タスクに適した深層学習モデル(例: CNNベースの物体検出モデルYOLO, Faster R-CNN、画像分類モデルResNet, EfficientNet、セグメンテーションモデルU-Netなど)を選定します。

-

「光沢」「へこみ」の検出には、照明変化に強いモデルや、テクスチャ特徴を捉えるのに適したモデルを検討します。

-

-

モデル学習:

-

アノテーション済みのデータセットを用いて、選定したAIモデルを学習させます。

-

学習には、Google Cloud AI Platform, Vertex AIなどのマネージドサービスを利用することで、効率的に進めることができます。

-

-

評価指標の決定と評価:

-

モデルの性能を評価するための指標(精度、再現率、F1スコア、誤検出率、見逃し率など)を定義し、検証用データセットを用いてモデルを評価します。

-

特に不良品の見逃しは重大な問題であるため、再現率(Recall)を重視します。

-

-

ハイパーパラメータチューニングとモデル改善:

-

学習率、バッチサイズ、エポック数などのハイパーパラメータを調整し、モデルの性能を最適化します。

-

評価結果が悪ければ、追加のデータ収集、アノテーションの見直し、モデルアーキテクチャの変更などを検討し、モデルを改善します。

-

3.4. ハードウェア選定と設置

-

カメラ選定:

-

要件定義で決定した解像度、フレームレート、視野角を満たす産業用カメラ(GigE Vision, USB3 Visionなど)とレンズを選定します。

-

-

照明選定:

-

「キズ、バリ、へこみ」検出には拡散照明、「光沢」検出には特定の角度からの指向性照明や同軸落射照明、リングライトなどを効果的に組み合わせます。均一な照明を確保し、影や反射が検査に影響しないように調整します。

-

-

トリガー機構:

-

トレーが検査位置にセットされたことを検知するセンサー(例: 光電センサー、近接センサー)を設置し、カメラ撮影のトリガーとします。

-

-

PC/エッジデバイス:

-

画像取得、前処理、Cloud Functionsへのデータ転送、結果表示を行うためのPCを選定します。高速な画像処理が必要な場合は、GPU搭載PCも検討します。

-

-

設置とキャリブレーション:

-

カメラ、照明、センサーを工場ライン上の最適な位置に物理的に設置します。

-

カメラキャリブレーションを行い、画像からの寸法測定精度を保証します。これは寸法検査において特に重要です。トレーが置かれる位置が毎回正確になるように治具の設置も検討します。

-

3.5. システム連携とソフトウェア開発

-

画像取得ソフトウェア開発:

-

カメラSDKを使用して、カメラからの画像取得、トリガー信号の処理、画像データの前処理(ノイズ除去、コントラスト調整など)を行うソフトウェアを開発します。

-

-

Cloud Functions連携ソフトウェア開発:

-

取得した画像データをCloud Storageにアップロードし、Cloud FunctionsでデプロイされたAIモデルをHTTPリクエストなどで呼び出すロジックを開発します。

-

Cloud Functionsからの検査結果(合否、不良座標、不良種類など)を受け取り、解析します。

-

画像データが大きくなる可能性があるため、効率的なデータ転送方法(例: 画像圧縮、バッチ処理)を検討します。

-

-

ユーザーインターフェース (UI) 開発:

-

検査結果のリアルタイム表示(合格/不合格、不良箇所を画像上に表示)、検査履歴の閲覧、統計データのグラフ表示、システム設定変更などのUIを開発します。

-

操作が直感的で、工場従業員が容易に扱えるデザインを心がけます。

-

-

外部システム連携:

-

必要に応じて、生産管理システム(MES)やERPシステムと連携し、検査結果を自動で記録したり、次の工程へ情報を受け渡したりする機能を開発します。

-

3.6. システムの評価と調整

-

初期テスト:

-

開発したシステムを、実際の工場ラインで少量の半製品を用いて動作確認を行います。

-

想定通りの画像が取得できているか、AIモデルが正しく呼び出されているか、結果が正確に表示されているかなどを確認します。

-

-

性能評価(PoC/実証実験):

-

実際に大量の半製品を検査し、AIモデルの精度、誤検出率、見逃し率を詳細に評価します。

-

手動検査との比較を行い、システム導入による効果を定量的に測定します。

-

特に「トレーに50個」すべてを検査した場合の、処理速度と精度を評価します。

-

-

モデルの再学習・調整:

-

評価結果に基づいて、誤検出や見逃しが多い場合は、追加の不良品データ収集、アノテーションの見直し、AIモデルの再学習を行います。

-

合格/不合格の閾値を調整し、最適なバランスを見つけます。

-

-

システム全体の最適化:

-

処理速度のボトルネック特定と改善(例: 画像転送速度、Cloud Functionsの実行速度)。

-

ハードウェア(照明、カメラアングル)の微調整。

-

3.7. 運用開始と継続的改善

-

従業員トレーニング:

-

システムの操作方法、検査結果の確認方法、簡単なトラブルシューティング、日常的なメンテナンス(カメラレンズの清掃など)について、工場従業員への教育を行います。

-

-

使い始める:

-

本格的にAI検査システムを稼働させます。初期は、必要に応じて手動検査との並行運用を検討し、システムの安定稼働を確認します。

-

-

定期メンテナンス:

-

カメラ、照明、センサーなどのハードウェアの定期点検と清掃、ソフトウェアのアップデートを行います。

-

-

データ蓄積とモデル改善:

-

運用中に得られた検査データ(特に誤検出や見逃しがあったケースの画像)を継続的に収集・アノテーションし、AIモデルの追加学習に活用します。これにより、AIモデルの精度は時間とともに向上します。

-

新しい不良モードが発生した場合も、速やかに対応できるよう、データ収集とモデル更新のプロセスを確立します。

-

-

パフォーマンス監視:

-

常時監視

-

補足事項

-

寸法検査の精度: ノギスによる精密な寸法測定をAI画像処理で代替する場合、サブピクセル精度や、温度変化による材料の膨張・収縮まで考慮に入れる必要があるか検討が必要です。一般的なカメラとレンズでは、ミクロン単位の精度は難しい場合があります。非常に高精度が必要な場合は、高解像度カメラとテレセントリックレンズの導入、あるいはレーザー変位計などの併用も検討対象となります。

-

トレーの位置決め: 「移動機構」が無い条件で、トレーを検査位置に正確に固定するための治具の設計と導入が非常に重要になります。これにより、毎回同じ条件下で撮影でき、AIの検査精度に安定性がもたらされます。

-

多品目対応: 将来的に複数の半製品を検査対象とする場合、モデルの切り替えや、異なる製品に対応できるような柔軟なシステム設計を考慮に入れると良いでしょう。

-

不良原因分析への活用: AI検査システムで取得した不良データを分析することで、どの製造工程で、どのような種類の不良が発生しやすいかといった傾向を把握し、製造プロセスの改善に役立てることができます。

-

Cloud Functionsの制約: Cloud FunctionsはサーバーレスでスケーラブルなAI/ML処理に適していますが、実行時間制限(デフォルトで9分、最大60分)やメモリ制限があります。大量の画像をバッチ処理する場合や、非常に計算量の多いAIモデルを扱う場合は、Cloud RunやVertex AIのカスタムコンテナなど、より大規模な計算リソースに対応できるサービスも検討の余地があります。

-

GPUの利用: Cloud Functionsは通常CPUベースで実行されます。もし高速な推論のためにGPUが必要な場合は、Cloud Functionsの代替として、GPUをサポートするVertex AI Endpointなどのマネージドサービスや、専用のVMインスタンス上で推論環境を構築する必要があります。

-

画像データの転送量とコスト: 50個の半製品の画像を個別に高解像度で撮影し、すべてをCloud Functionsにアップロードする場合、データ転送量とそれに伴うストレージコスト、ネットワークコスト、Cloud Functionsの実行コストが発生します。このコストを最適化するために、エッジ側での前処理(関心領域のトリミング、圧縮など)を検討する価値があります。

-